Wir besuchen einen der Vorreiter digitaler Transformation.

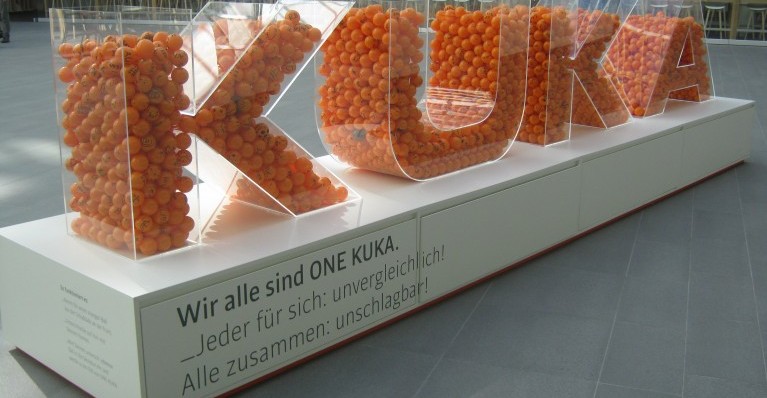

Augsburg-Lechhausen, ein sonniger Freitag Ende September – mit 13 Kolleginnen und Kollegen sind wir bei KUKA zu Besuch, einem der Hidden Champions im Bereich Robotik, Automatisierung und Digitalisierung.

Mehr als sieben Stunden dürfen wir durch die drei Bereiche Robotics, Industry und Systems gehen. Wir können mit Mitarbeitern über die Herausforderungen der Automatisierung sprechen, mit dem Corporate Innovation Manager strategisch relevante Entwicklungen und die Veränderungen hin zur Digitalisierung diskutieren.

Doch zunächst einmal Ernüchterung. Ich habe vollautomatisierte menschenleere Hallen und viel Hektik erwartet – geboten bekomme ich zunächst viele Menschen an einzelnen Anlagen … wie ein großer Handwerksbetrieb. Die Einzelteilfertigung erfolgt hier an den vollautomatisierten Anlagen, die KUKA auch selbst verkauft. Zusatzeffekt der Eigenfertigung: Jedes Einzelteil wird durch Lasertechnik mit einem (unsichtbaren) „Brandzeichen“ versehen. Ab diesem Zeitpunkt beginnt die Digitalisierung, denn von nun an weiß „das System“, wo genau sich welches Teil befindet – vernetztes Fertigen, die Kombination aus Digitalisierung und Automatisierung, kann beginnen.

Nächste Halle, auch hier: Viele konzentriert arbeitende Menschen in kleinen Teams. Von Hektik keine Spur. „Ziemlich gelassen“ hier, findet auch eine Kollegin. Wir sind in der Halle, in der vollautomatisierte Reibschweißanlagen endmontiert werden. Die komplette Endmontage einer Anlage ist Aufgabe für ein Team, die Arbeitsaufteilung erfolgt intern und autonom. Da ist dann echtes Teamwork gefragt, jeder ist Generalist und Spezialist für Einzelaufgaben zu gleich.

Abstecher zum bekanntesten KUKA-Produkt, dem Leichtbauroboter (LBR) iiwa. Dieser hat zwei Vorteile zu bieten: Er hat sieben Drehachsen, kann somit auch an sehr verwinkelte Stellen kommen, und er ist ein kleines Sensibelchen. Denn dank seiner Sensoren verlangsamt er seine Geschwindigkeit bei Näherung an ein Objekt (was auch ein Mensch sein kann), stoppt bei jeder kleinen Berührung und fährt mit seiner Arbeit fort, wenn wieder freie Bahn ist (bei härteren Stößen stoppt er ganz). Er muss nicht mehr durch Gitter abgesperrt werden, um Menschen vor wild herumsausenden schweren Armen zu schützen – mit dem LBR iiwa als neuem Kollegen kann man Seit‘ an Seit‘ arbeiten. Was wir dann auch selbst ausprobieren dürfen … neu, anfangs etwas fremd, doch der neue „Typ“ neben mir ist schon eine echte Hilfe (und er scheint immer gute Laune zu haben …).

Von Halle zu Halle wird es dann immer automatischer … bis zu meinem persönlichen Highlight: Roboter bauen Roboter. Durch das „Brandzeichen“ kann jedes Teil identifiziert werden, ein riesiger Roboter gleitet auf einer Schiene hin und her, bedient sich mal hier, mal dort – fährt und ruckelt, dreht ein Modul, senkt seinen Arm, schraubt hier vorn, setzt dann dort hinten ein neues Teil ein … und ab und zu kommt die Zulieferung neuer Teile. Nein, die erfolgt (noch?) nicht automatisch. Und, so unsere Frage, wann wird „Jim Knopf“ wegrationalisiert?

[Der Fahrer des Teilewagens wird hier „Jim Knopf“ gerufen – wir sind schließlich in Augsburg, die Puppenkiste ist nicht weit mit der Insel mit zwei Bergen … Lummerland …] Ja, es ist eine Frage der Zeit bis auch Jim Knopf diese Arbeit nicht mehr machen wird … und doch haben die Mitarbeiter hier wenig Sorgen um ihren Arbeitsplatz. „Arbeitserleichterung“ soll der Zweck digital vernetzter Automatisierung sein, die Übernahme von schwerer und/oder stupider Arbeiten durch Roboter. „Es kann doch nicht lebenserfüllend sein, sich den Rücken krumm zu schuften oder jeden Tag acht Stunden lang ständig dieselbe Routinearbeit zu machen.“ Die Leute sollen sich auf das konzentrieren, was sie besser können als ein Roboter – und da bleibt noch so einiges, wie wir selbst gesehen haben.

Das ist das Stichwort für den Corporate Innovation Manager der KUKA: Overageing, Urbanization, Mobility, Health sind nur einige der Trends, die KUKA seiner Strategie zugrunde legt. Mensch-Maschine-Kooperation, aus „big data“ „smart data“ machen (also die Daten auch wirklich zweckgerichtet zu nutzen und nicht in der Menge an Daten zu ersaufen), rapid prototyping … wir sind angetan und zufrieden zugleich. Angetan, weil die Worte in der KUKA-Praxis ganz konkrete Anwendung finden – und zufrieden, weil wir als flow uns mit unserem Ansatz des iterativen Changemanagements hier gut aufgehoben und verstanden sehen.

Und was ist mit den Menschen, dem Mitarbeiter an der Maschine wie auch der Führungskraft? Ständiges Lernen „on the job“, rotierende Tätigkeit um in Übung zu bleiben, Qualifikationserweiterungen auf Vorrat zwecks besserer Einsatzmöglichkeiten – die Welt wird weniger stabil, „ich habe ausgelernt“ wird es nicht mehr geben. Die Führung bekommt dabei immer mehr die Rolle, Entscheidungen jeglicher Art zu ermöglichen und in der Umsetzung zu begleiten. „Augenhöhe“ im Umgang mit Menschen zu praktizieren, das ist eine der Herausforderungen der digitalen Transformation für Führung. Wenn Menschen mit Menschen, Menschen mit Maschinen und Maschinen mit Maschinen miteinander vernetzt arbeiten, dann ist es eben der echte Dialog zwischen den Menschen, der den Unterschied zum Informationsaustausch mit Maschinen macht.

Digitale Transformation, Agilität und Megatrends … nach sieben Stunden habe ich nicht nur eine viel konkretere Vorstellung davon, was das alles konkret bedeuten kann. Viel wichtiger: Mit den eigenen Führungs- und Veränderungsansätzen ist flow auf der Höhe der Zeit. Die Herausforderungen können kommen.

Frank Wippermann